取消

厚片吸塑主要應用行業和具體產品

一、主要應用行業及具體產品

家電行業

產品:冰箱內膽、洗衣機外殼、空調面板、電視機后蓋、小家電外殼(如加濕器、空氣凈化器)。

優勢:替代注塑工藝,降低模具成本(注塑模具成本可能是吸塑的3-5倍),同時滿足大尺寸、異形結構需求。

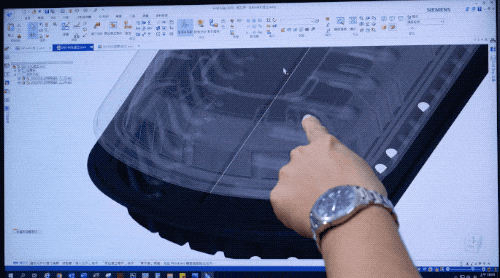

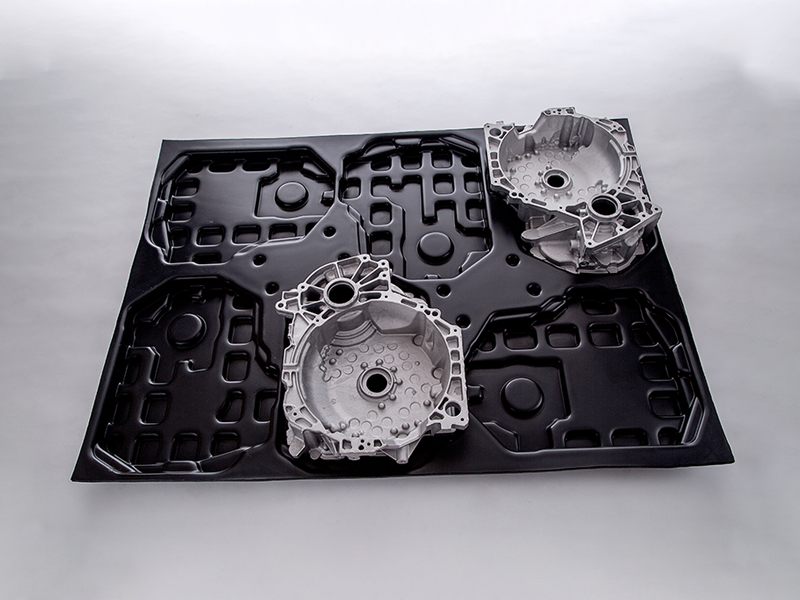

汽車行業

產品:汽車內飾件(如儀表盤、門板)、車燈外殼、保險杠、擋泥板、車身護套、寵物盤(車載使用)。

趨勢:隨著新能源汽車輕量化需求增長,厚片吸塑在汽車內飾中的占比持續提升,例如用PETG材料替代傳統金屬件。

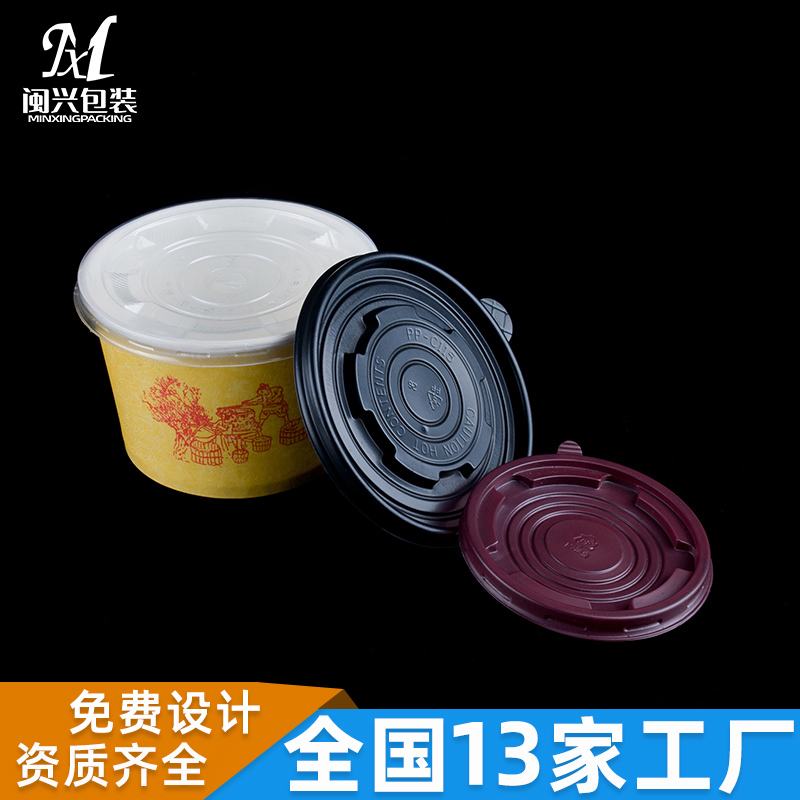

醫療行業

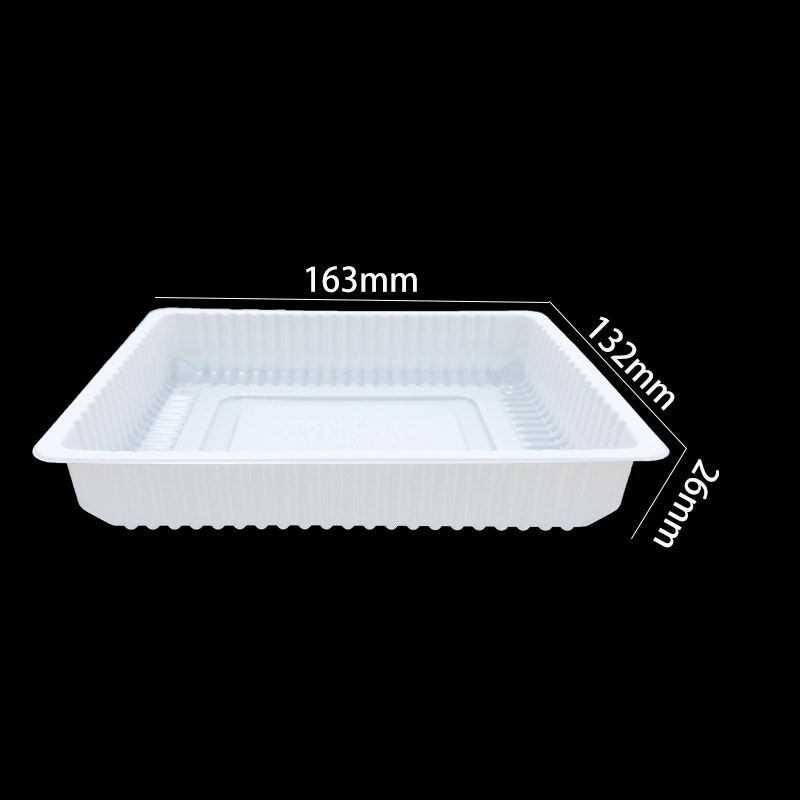

產品:醫療設備外殼(如監護儀、超聲儀)、手術器械托盤、藥品包裝盒。

特點:需滿足無塵車間生產標準,材料需通過生物相容性認證(如醫療級ABS、PC)。

廣告與展示領域

產品:廣告燈箱、展示架、招牌、智能機器人外殼。

案例:某品牌連鎖店采用厚片吸塑燈箱,單店成本比傳統鈑金燈箱降低40%,且安裝效率提升60%。

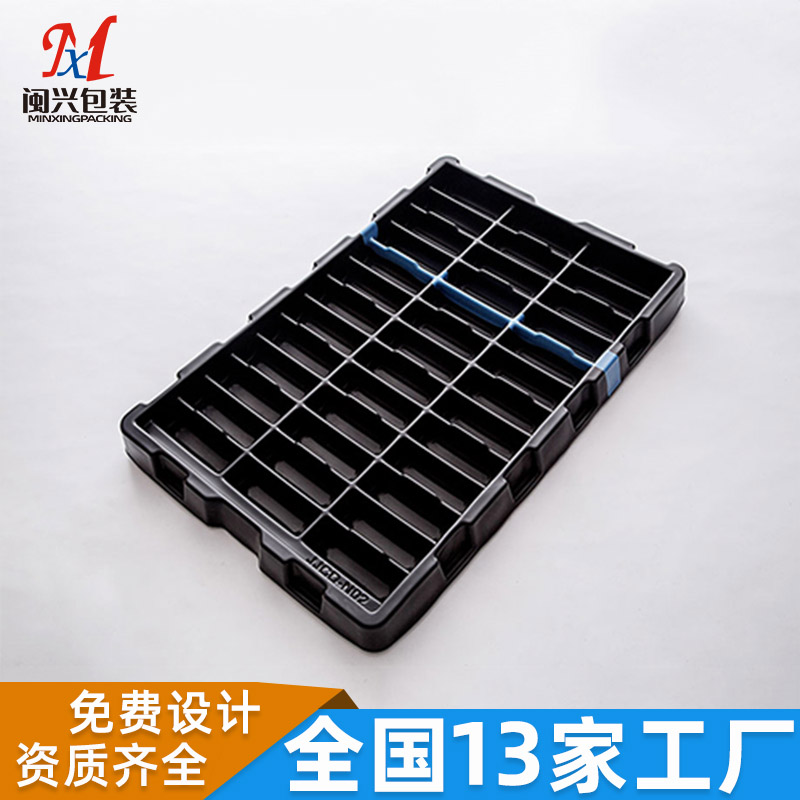

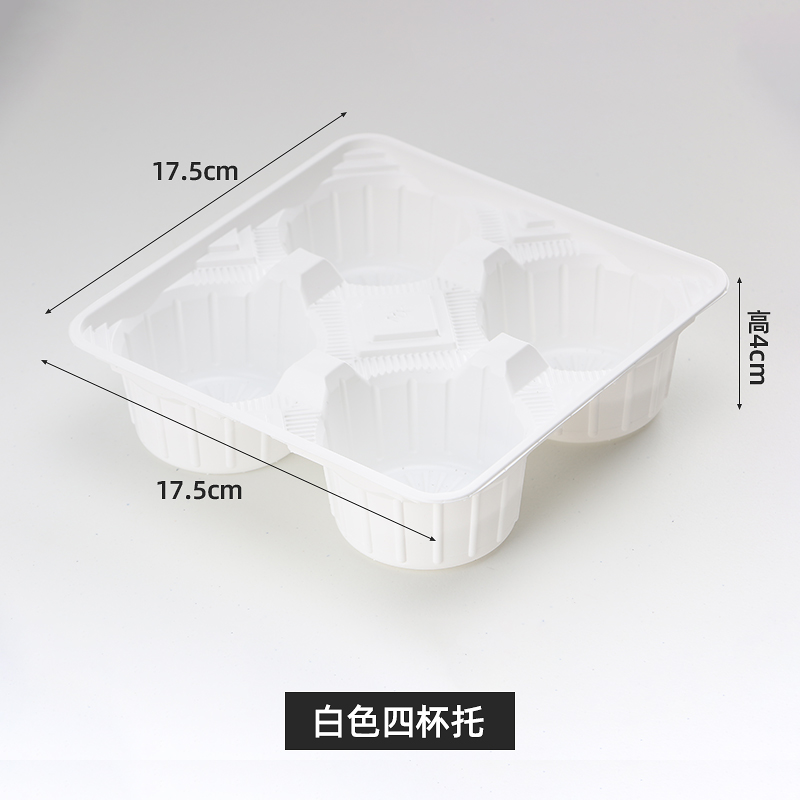

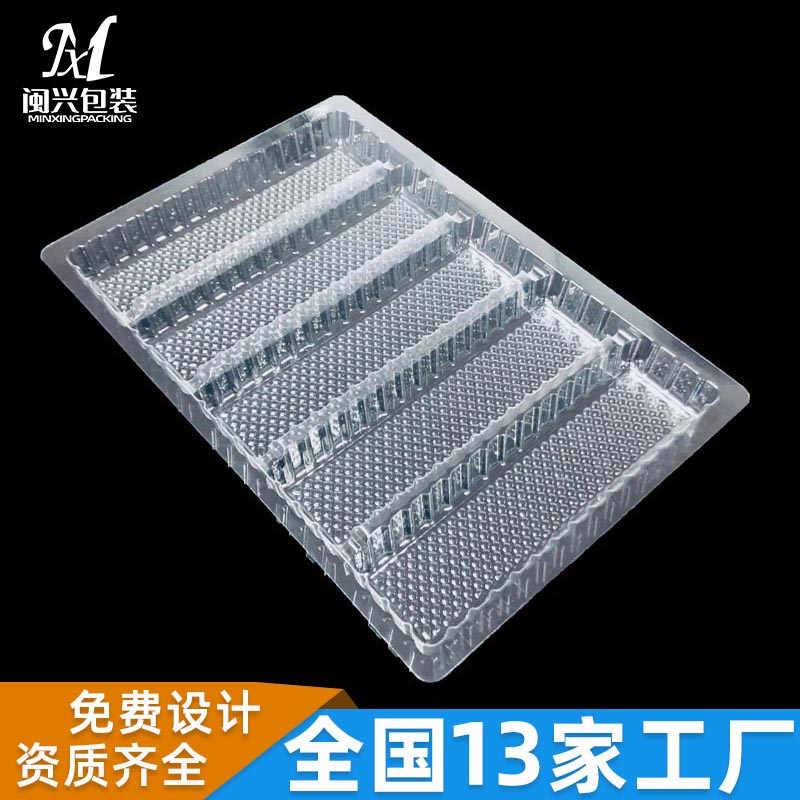

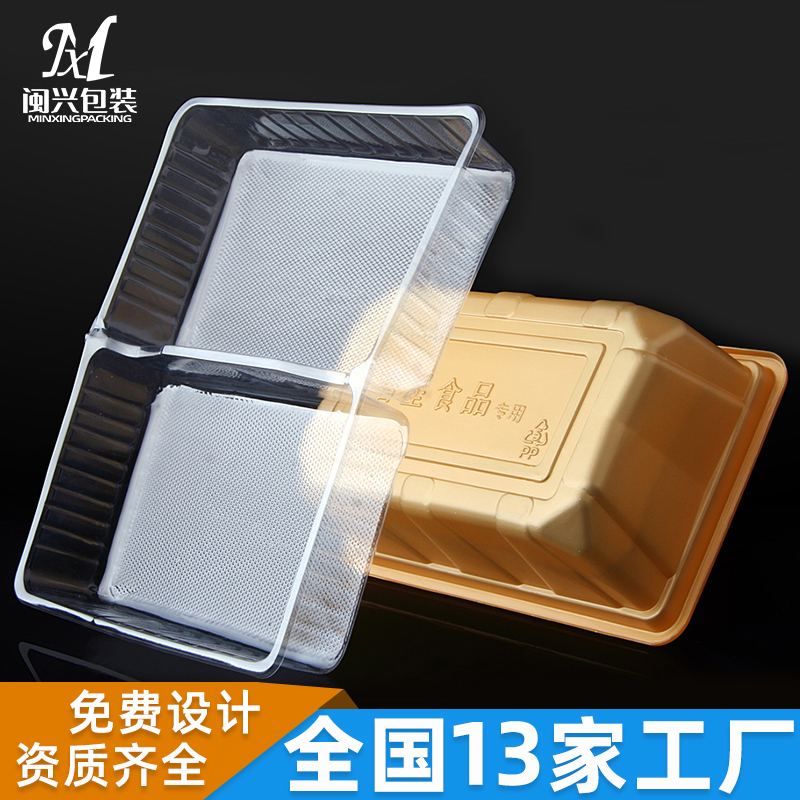

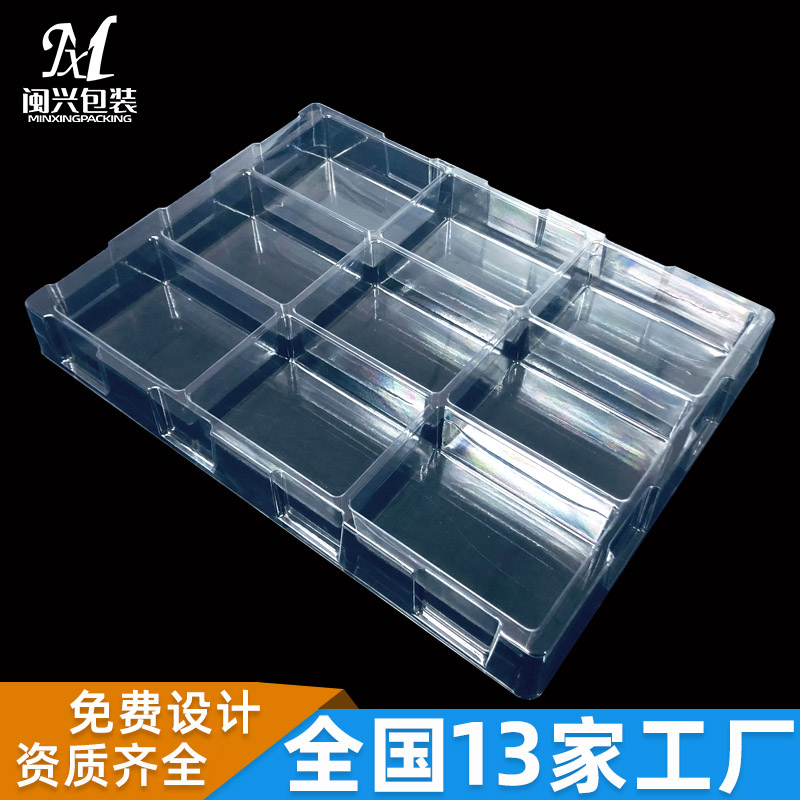

工業包裝領域

產品:大型種植托盤、物流周轉箱、設備保護罩。

優勢:可定制異形結構,無需額外緩沖材料,且被包裝產品透明可見,便于機械化搬運。

玩具與文教領域

產品:兒童玩具外殼、模型、教具外殼。

材料:常用PP、PE等環保材料,符合歐盟EN71玩具安全標準。

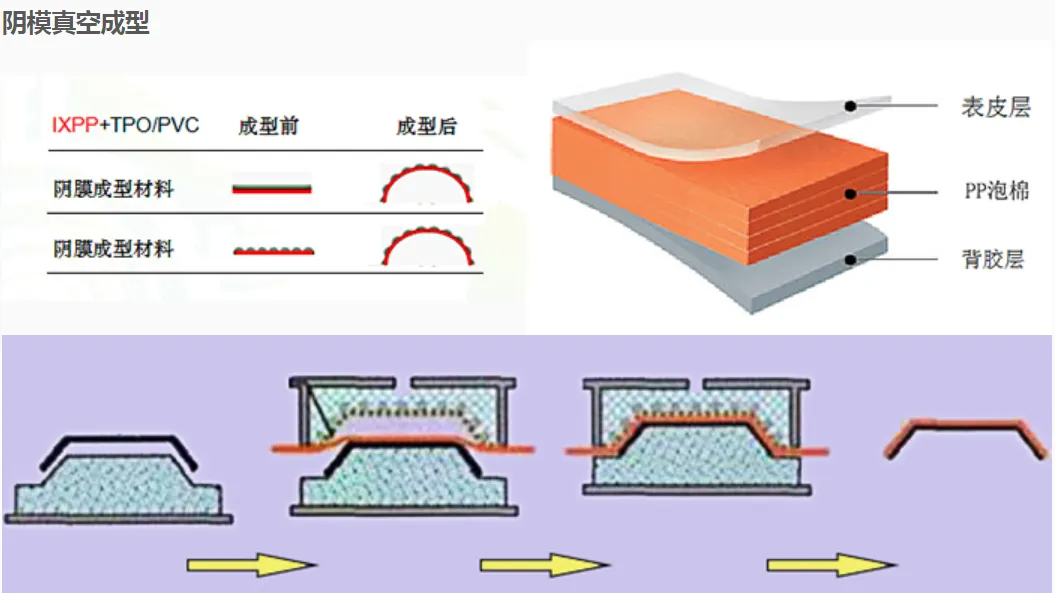

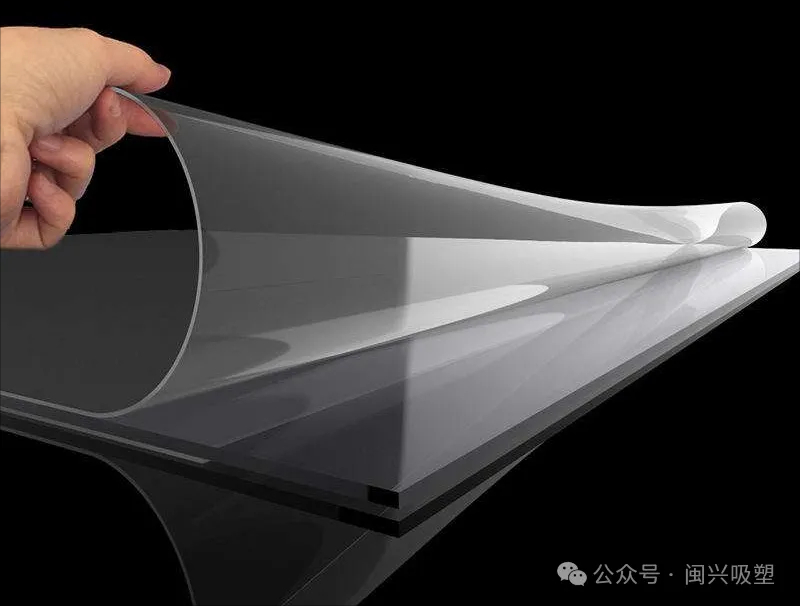

二、材料選擇與工藝適配性

厚片吸塑的材料需根據產品需求選擇:

耐沖擊性要求高:選用ABS、PC/ABS合金(如汽車內飾件);

透明度要求高:選用亞克力(PMMA)、PETG(如廣告燈箱);

耐腐蝕性要求高:選用PVC、PP(如醫療設備外殼);

低成本需求:選用PS、HIPS(如普通包裝盒)。

三、與注塑工藝的對比

對比項 厚片吸塑 注塑工藝

模具成本 低(木模或鋁模,成本約注塑的1/5) 高(鋼模,成本數萬至數十萬元)

生產周期 短(3-7天開模,適合小批量) 長(15-30天開模,適合大批量)

產品精度 ±0.5mm(適合外觀件) ±0.1mm(適合精密結構件)

材料利用率 70%-85%(受排版影響) 90%以上(流道系統優化)

適用場景 結構簡單、單面成型、產量較少 結構復雜、雙面成型、產量大

四、行業案例與數據

家電行業:某冰箱品牌采用厚片吸塑內膽后,單臺成本降低8元,年節約成本超200萬元;

汽車行業:某新能源車企通過厚片吸塑儀表盤,模具開發周期從45天縮短至15天;

醫療行業:某醫療設備廠商采用PETG厚片吸塑外殼,產品通過IP65防護等級認證,故障率降低30%。

五、總結

厚片吸塑憑借其低成本、高靈活性、短周期的優勢,已成為家電、汽車、醫療等行業的重要加工工藝。其核心價值在于:

替代注塑:降低模具成本,適合小批量、多品種生產;

替代手工:提升生產效率,保證產品一致性;

拓展設計空間:可成型復雜異形結構,滿足個性化需求。

隨著材料科學(如高性能改性塑料)和設備技術(如五軸聯動吸塑機)的進步,厚片吸塑的應用邊界將持續拓展,尤其在輕量化、環保化領域潛力巨大。

瀏覽器自帶分享功能也很好用哦~

瀏覽器自帶分享功能也很好用哦~